电厂输渣智慧化监测控制系统方案

需求背景

传统电厂的输渣系统主要采用室内视频监控重要区域、输渣系统上位机监控画面和现场巡检相结合的方式。上述方式通常存在以下不足:

(1)运行人员连续长时间监视输渣系统上位机画面容易导致注意力下降,设备运行关键细节存在遗漏;

(2)系统工况若发生异常,存在响应延时的问题,不能自主调整以满足最新工况;

(3)各设备运行参数调整易受到个体主观因素影响,可能出现无效操作或误操作,造成系统运行异常或设备损坏。

图1-电厂输渣系统现场巡检

系统功能

电厂输渣智慧化监测控制系统方案通过物联网、边缘计算、AI智能、成像融合等技术相结合,实现对输渣系统的7*24小时全天候智能监控,异常问题主动上报,并实现自适应联动控制,保障输渣系统各环节安全可靠运行。

图2-电厂输渣智慧化监测控制系统

系统主要功能如下:

(1)炉膛渣块识别子系统:实时监测炉膛渣块堆积状况,若出现堆积则发送告警,并联动挤压头进行挤压破碎。

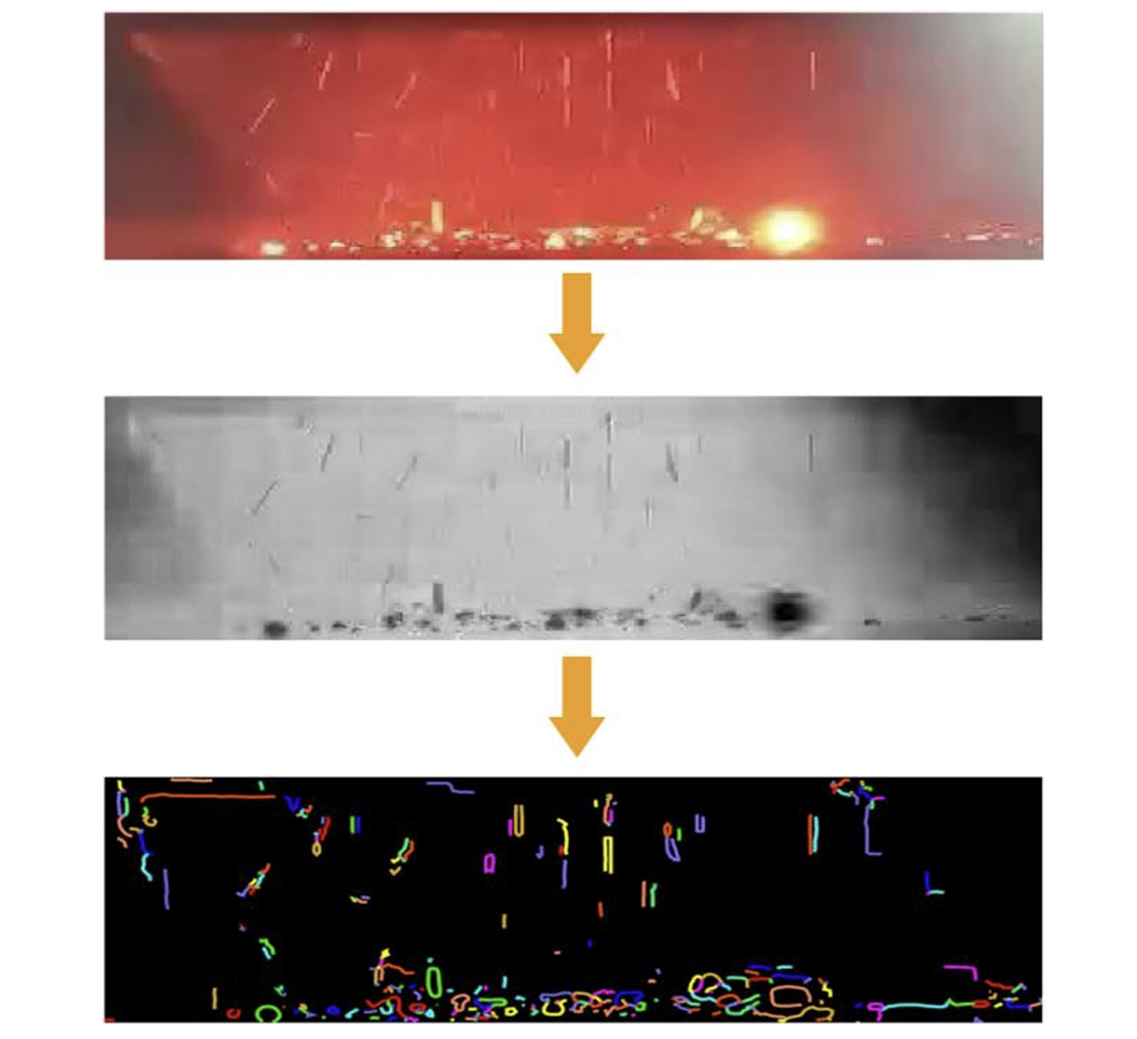

图3-炉膛渣块识别系统

(2)落渣“雨量”监测子系统:落渣渣量和渣率数据分析,判断灰渣“雨量”等级,实现钢带机转速自适应控制。

图4-灰渣“雨量”图像处理示意图

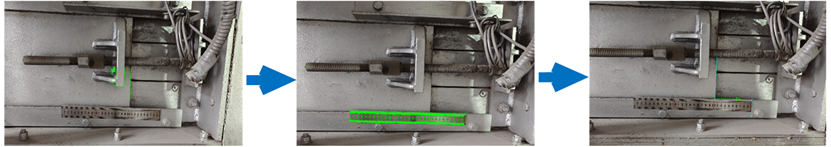

(3)钢带涨紧装置识别子系统:通过可见光采集装置测量尾部涨紧部位距离变化,超过设定阈值触发自动告警。

图5-尾部涨紧装置监测示意图

(4)碎渣机及斗提机堵塞识别子系统:通过可见光采集装置采集碎渣机及斗提机内堵塞情况,渣块堆积到设定阈值位置触发提前预警。

图6-碎渣机及斗提机观察窗开设位置示意图

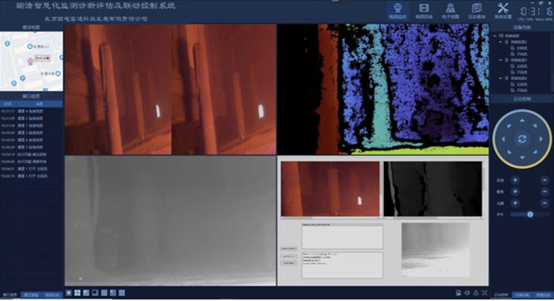

(5)主站平台系统:主站平台系统数据整理及分析,支持多终端数据发送及远程管理。

图7-输渣智慧化监测诊断评估及联动控制系统可视化分析

图8-输渣智慧化监测诊断评估及联动控制系统设备日志

价值效益

经测算,本系统每年可为客户显著节约人工巡检成本、输渣设备部件故障成本250万元以上。

(1)节约巡检人力:系统可协助减少50%以上的巡检人员配置,每年节省人力成本45万元以上。

(2)降低故障成本:系统预计节省80%以上的渣块堆积故障、90%的“雨量”和钢带机转速不匹配、碎渣机堵塞及斗提机故障、接近100%尾部涨紧异常类故障,每年节省的直接故障成本210万元以上。

创新点

(1)首次系统研发电厂智慧输渣技术;

(2)基于物联网、边缘计算、AI智能、成像融合等技术,实现智慧输渣系统自主运行;

(3)实现输渣系统设备状态在线评估和预判,保障机组安全稳定运行;

(3)按需求调配资源、监测结果客观,全面不留死角且可进行全天候值守。

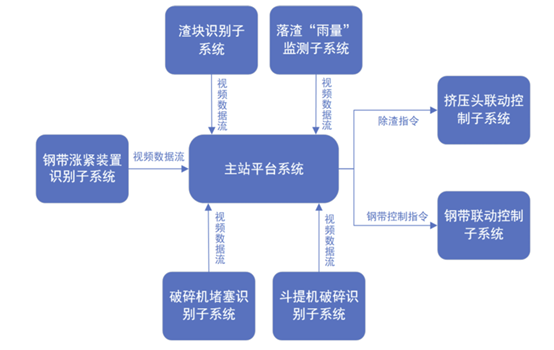

系统组成

输渣智慧化监测诊断评估及联动控制系统的主要组成框图如下:

图9-系统组成框图