基于图像识别的皮带跑偏监测

皮带运输机是一种使用带无极运输货物和材料的机械,广泛应用于港口、电力、冶金等行业,具有使用方便、效率高、自动化程度和效率高的特点,对运输煤矿石、铁矿石和其他大宗商品、视频、化肥和其他散装材料起着非常重要的作用。其工作原理是当驱动装置带动传动滚筒回转时,使得传动滚动于胶带之间产生摩擦力带动皮带运行,物料由给料装置加到皮带机上被运行的胶带输送到卸料装置时被卸出。皮带本身无动力,需要靠动力装置提供的摩擦力使得皮带按照既定的方向运动,其运行长度从几米到几千米不等。

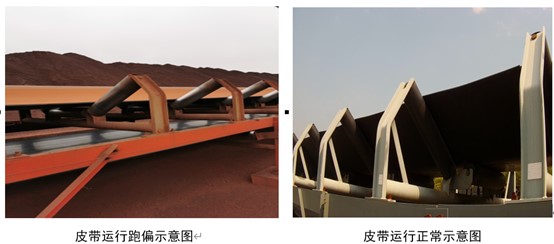

在日常运行过程中,皮带运输机常常会出现各种故障问题,其中皮带跑偏时非常常见和危害极高的故障。当皮带运行时,可能直接冲击皮带机反偏转器,导致皮带机运输停止,不能正常运行,也有可能因为跑偏导致设备重要零部件的损坏,如滚轮的轴向负载显著增加,对滚筒造成破坏。更严重的是,在皮带机的运输过程中,皮带运行跑偏使得传送的物料掉落至回程皮带上,造成皮带划伤,撕裂等危害,影响皮带设备的使用寿命。

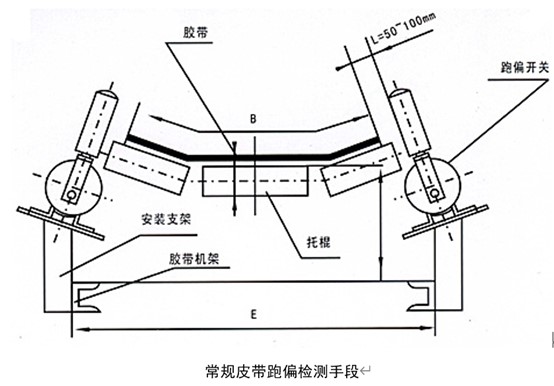

目前针对皮带跑偏这一现象的监测设备大多是采用接触开关或其他近距离测距装置,因此每个托辊上都需要安装相应的检测设备,并且很容易因为与皮带产生摩擦导致设备损坏而无法正常工作,从而造成系统无法完全提前避免皮带损伤,并且导致生产效率降低,维修成本较高,因此需要一套新的皮带跑偏检测装置来对运行中的皮带机进行监测。

传统检测方式需要在每个托辊上安装接近开关,在跑偏现象发生时,通过皮带边沿接触接近开关而产生预警方式,该种方式虽然灵敏度高,但由于皮带与开关经常接触容易导致接近开关损坏,而且一条线上往往需要成百上千个接近开关连接,因此安装维护十分不便。

建设目标

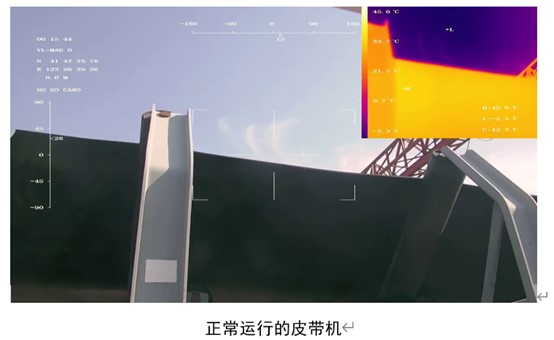

解决方案构想:采用移动式线缆机器人上搭载的摄像头实时监测皮带的运行状态,通过软件算法判断皮带边沿与托辊最高点的距离,根据生产实际设定阈值,对发生的跑偏现象进行报警,报警信号通过工业通讯协议MobusTCP发送至PLC主控端,进行相应的纠偏处理。

1) 建立实时监测硬件平台,采用监控网络摄像机+移动线缆式机器人+远程图像处理主机的形式;

2) 目标检测算法,对皮带以及托辊进行识别,能根据两者在图像中的位置计算出皮带边沿距离托辊顶点的像素距离;

3) 皮带跑偏报警算法,基于生成实际规则,设定适合的阈值,实时检测皮带的相对位置,对超过设定阈值的现象进行报警。

系统构成

该图像处理系统主要由网络监控相机、轨道式机器人、图像处理主机构成,系统简要示意图如下:

摄像头标定

在图像测量过程以及机器视觉应用中,为确定空间物体表面某点的三维几何位置与其在图像中对应点之间的相互关系,必须建立相机成像的几何模型,这些几何模型就是相机参数,相机标定中所要确定的几何模型参数分为内参和外参,相机内参的作用是确定相机从三维空间到二维图像的投影关系,相机外参的作用是确定相机坐标与世界坐标系之间的相对位置关系,通过标定确定图像中的皮带边沿位置的变化量(像素)与实际度量(长度单位)的对应关系,为算法执行提供理论计算基础。

图像的几何变换

为了更好的确定皮带边沿的位置信息,在对图像进行各种算法处理之前要进行相应的几何变换,常用的几何变换包括图像平移、图像的镜像变换、图像的转置、图像的缩放和旋转、图像ROI位置的选取,在对采集的图像进行变换时,可以选取包含目标位置的外接矩形框区域,减少其他区域对目标位置信息的干扰,加快每帧图像的处理速度。

降噪与增强处理

由于皮带运行在露天环境中,受光照变化影响较大,采集的图像中容易产生许多不利于图像处理的干扰物,因此需要对图像将滤波处理,降低光线变化对图片质量的影响,同时使用合适的滤波算法,弱化皮带周围各部件的几何特征,突出增强皮带边沿的几何位置信息。

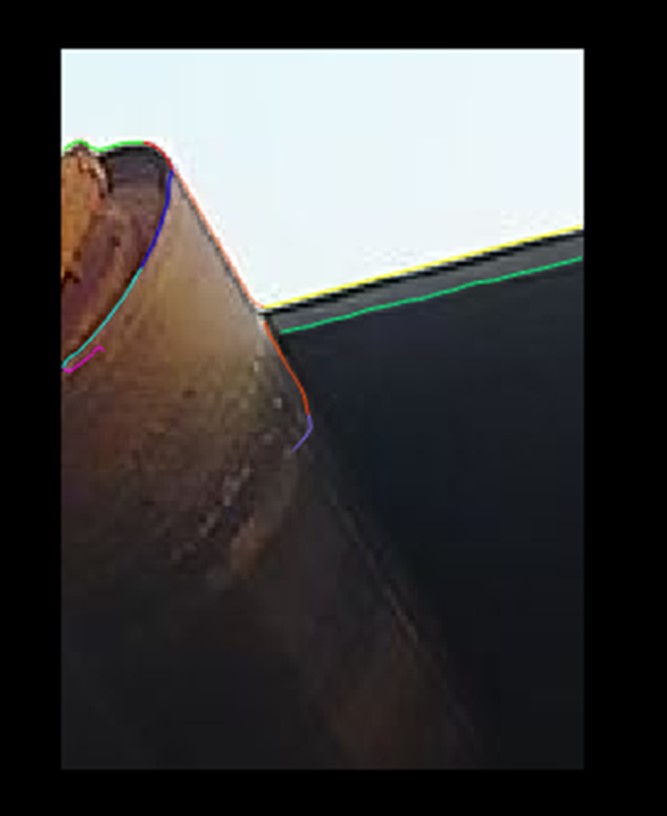

如下图所示为采集到的皮带的原始图像:

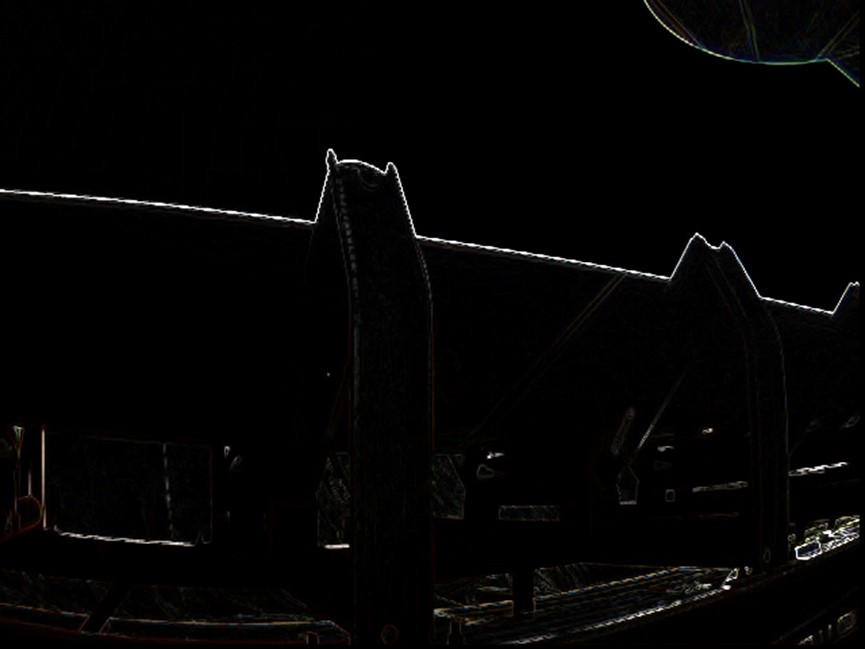

对图像进行滤波与增强处理后的效果如下图所示:

皮带边沿几何特征提取:

皮带边沿线与参考线特征提取:

皮带边沿几何特征的检测与提取:

根据皮带运行过程的视频进行分析,我们发现皮带边沿近似为一条直线,为一种比较适合检测的几何特征,我们采用适合的图像处理算法,对预处理得到的ROI图像进行直线特征检测与提取,根据在ROI区域内皮带边沿线的直线斜率与长度基本保持不变的特性对提取到的直线段进行筛选,然后对得到的特征进行拟合,根据拟合出来的直线,在检测图像中标识出运行过程中皮带边沿线的位置。 在前期测试中,皮带ROI区域如下图所示:

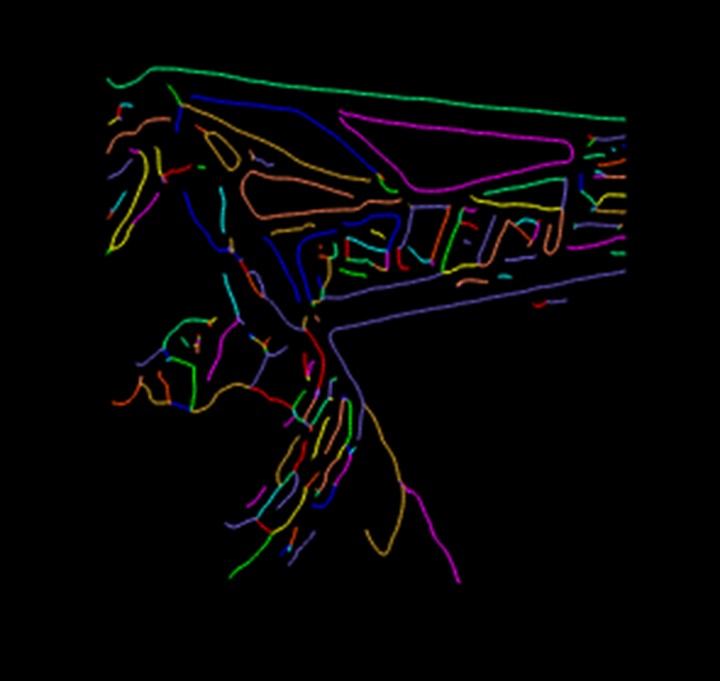

对得到的ROI区域进行轮廓处理得到的轮廓特征如下图所示:

根据筛选得到的直线,对直线进行拟合,求出直线的斜率与截距为后续测量皮带边沿与托辊最高点的位置做准备。

皮带跑偏状态判断

当由于滚筒、托辊粘料或矿石分布不均匀等原因造成皮带跑偏时,此时皮带的一段朝着托辊方向运动,另一端则朝着最低点移动,此时两侧皮带边沿与托辊最高点的相对距离产生变化,通过图像处理算法,实时检测出一侧皮带的位置,然后与检测出的托辊最高点位置结合,求皮带边沿到托辊最高点的像素距离,然后通过坐标转换,得到实际的偏差距离,根据生产实际过程中,对于皮带跑偏距离的阈值判断,设定相应的阈值条件,然后如果大于阈值,则说明皮带开始跑偏,需要报警处理,如果小于阈值,则皮带运行正常。

检测托辊最高点过程示意图如下:

最高点线段筛选结果示意图:

包含最高点与皮带边沿线的示意图:

通过计算沿着托辊外沿直线段的长度,并转换为实际距离后与设定的阈值比较即可判断皮带此时是否跑偏。

产品运行案例: